核心技术加持,打造恒力曲面打磨机器人解决方案,赋能企业自动化升级!

发布日期:2024-01-13 浏览次数:1903

随着人工作业效率低下、工业自动化不断深入发展,传统人工方式逐渐被抛光打磨机器人替代。打磨在制造业中是一道十分普遍的基本工序。数据显示,2022年我国抛光打磨机器人市场规模达96.1亿元,同比增长18.7%,其中汽车、3C电子行业的占比排名前二,分别占比18.9%和19.5%。未来,在制造业自动化需求持续释放的态势下,机器人打磨这一“潜力股”有望拓展更多用武之地。

但是,相较其他工艺而言,打磨对机器人的接触力控制、轨迹规划等技术有着较高要求,实现自动化的门槛相对较高。

PART 01 难点

常见的难点

对力控能力要求高打磨抛光本身的工艺难度很高,对机器人综合的力控性能要求也特别高;

方案通用性低大多数自动化方案工艺测试调试周期长,通用程度过低,无法覆盖不同的细分场景,限制了自动化的价值;

缺少可靠硬件由于缺少高可靠性的硬件设备,打磨抛光往往也是最消耗机器人本体及周边设备使用寿命的一种应用。

面对这一系列难啃的“硬骨头”,经过多年的案例实践与技术积累,中科深谷已形成成熟的柔性智能力控打磨解决方案。

PART 02 解决方案

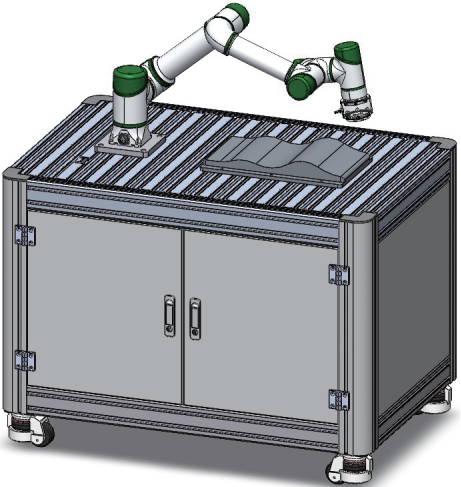

中科深谷以开源六轴协作机器人、六维力传感器、浮动打磨头与曲面模块为基础,采用柔顺控制与在线轨迹规划功能,实时调整轨迹,自适应曲率变化,实现最优的恒力曲面打磨效果。

1、基于视觉的打磨轨迹规划:3D视觉识别出待打磨的位置,在线计算机械臂运动轨迹,然后把轨迹发给机械臂控制器,执行对应的轨迹运动。

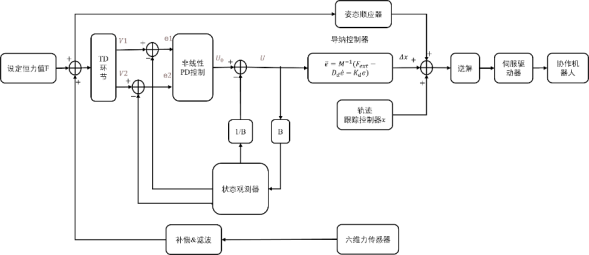

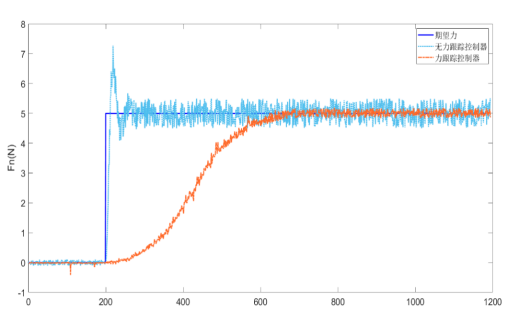

2、基于六维力传感器恒力打磨

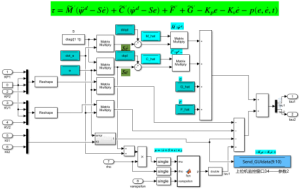

恒力打磨控制算法

恒力控制效果对比

3、高精度协作机械臂轨迹跟踪控制:近年来,中科深谷一直研究、测试机器人与环境接触场景下的曲面跟踪算法,并逐渐将其转化成机器人自动进行轨迹学习的技术。

借由力控,自适应机器人可以很轻易地跟随随机的复杂曲面,自动记录轨迹和压力状态,并利用自学习出来的控制策略执行打磨任务。

高精度协作机器臂轨迹跟踪控制器

4、曲面贴合能力:应用全身力控的方式,恒力曲面打磨机器人可以很完美地进行实时曲面贴合,这也是实现曲面打磨应用的最核心技术之一。尤其是对于复杂的、大曲率的曲面,机器人也可以如同人手一般紧密贴合。

PART 03 产品特点

1、开源成熟工业机械臂产品为实验载体,支撑机器人建模仿真、机器人运动学及控制、机器人动力学及控制等教学实验,以及科研领域的算法验证实验和打磨等高级应用的控制实验等;

2、控制器采用 CSPACE 进行开发,采用EtherCAT实时工业总线,控制周期可以小到 1ms。CSPACE 操作系统版硬件基于ARM Cortex-A55,性能优良,运算能力强,采用 Matlab/Simulink 软件进行编程开发,可以更好更快地研究高级自动控制算法;

3、提供柔顺控制开源算法,包括柔顺控制基础知识和实验,基于位置和阻抗 / 导纳控制算法,柔顺拖动算法,参数辨识,恒力控制,最速微分跟踪控制器等实验;

4、完善的系统开放性及定制能力,丰富的软硬件接口;

5、提供丰富的应用场景:单臂操作,柔顺控制,力控装配,智能示教,柔顺拖动等;

6、采用高精度六维力传感器,支持高级动力学、系统代码开源。

主要应用场景

新能源汽车零部件、金属加工、工程机械、军工、铸件压铸件等。

PART 04 结语

开源恒力曲面打磨机器人利用机器人和AI技术帮助企业实现高品质、高可靠性的自动化智能生产已成为现实!改善磨抛行业操作工人的工作条件,打造磨抛行业的智能制造新生态正在逐步实现!

未来,中科深谷将持续研发创新,将工业等产业装备的硬件、软件、算法等开源开放出来,秉持开源开放、技术创新,产学研用通力融合,努力推动人工智能·机器人技术的高速发展及产业应用。